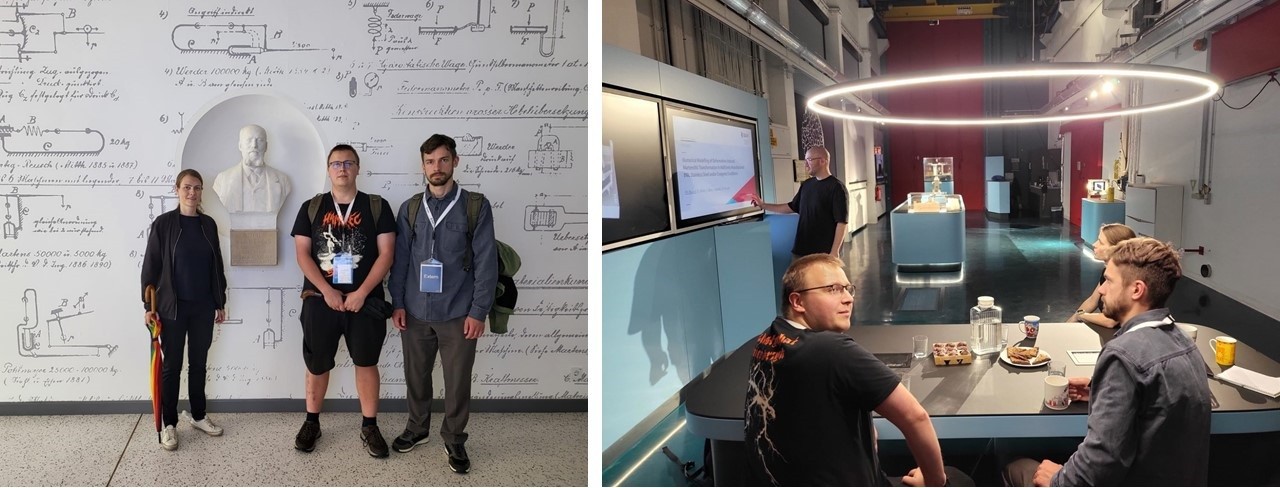

W ostatnim czasie zespół z Zakładu Mechaniki Doświadczalnej IPPT PAN w składzie: dr inż. Jakub Tabin, mgr inż. Adam Szyszko i inż. Hubert Nejman odwiedził BAM – Bundesanstalt für Materialforschung und -prüfung w Berlinie. To niemiecki federalny instytut badawczy zajmujący się analizą, testowaniem i certyfikacją materiałów, substancji chemicznych i konstrukcji. Jego początki sięgają 1904 roku, gdy Adolf Martens (1850–1914), wybitny metalurg, zorganizował w Berlinie Królewskie Materialprüfungsamt – instytucję badającą jakość metali i wyrobów przemysłowych. Martens, pionier mikroskopowych badań mikrostruktury stali, twórca pojęcia martenzytu i autor przełomowych prac z obróbki cieplnej, przyczynił się do rozwoju nowoczesnych procesów wytwarzania stali o kontrolowanych właściwościach. Dzisiejszy BAM łączy badania naukowe z opracowywaniem norm i procedur zapewniających bezpieczeństwo oraz jakość w wielu branżach.

Fig. 1 Daniela Schob, Adolf Martens, Adam Szyszko i Hubert Nejman tuż po rozmowie czy indukowany odkształceniwo martenzyt w stali drukowanej wykazuje takie same cechy jak w stali konwencjonalnej

Fig. 2 Iluminacja po prezentacji Philippa Maascha na temat modelu indukowanej odkształceniowo przemiany martenzytycznej w stalach drukowanych.

W BAM zespół odwiedził dr Danielę Schob i jej grupę badawczą LoTempAM (Low Temperature Additive Manufacturing), zajmującą się badaniem, w jaki sposób elementy wytwarzane addytywnie ze stali mogą niezawodnie pracować w ekstremalnych warunkach – w tym w temperaturach dochodzących do –253°C oraz w środowisku sprężonego wodoru. Grupa łączy techniki wytwarzania PBF-LB/M, zaawansowane analizy eksperymentalne, symulacje numeryczne i uczenie maszynowe, aby kompleksowo ocenić trwałość i bezpieczeństwo komponentów.

Fig. 3 Podstawa to szeroki uśmiech: od lewej: Jakub Tabin, Hanna Ruddick-Trentmann, Philipp Maasch, Adam Szyszko, Hubert Nejman, Daniela Schob

Podczas wizyty zaprezentowano najnowocześniejsze drukarki 3D w technologiach SLM. Uczestniczyliśmy w pokazie rozciągania próbek stali 316L wytwarzanych addytywnie, obciążonych jednocześnie sprężonym wodorem i siłą osiową. Zespół z IPPT PAN podsumował dotychczasową współpracę, a Philipp Maasch zaprezentował model MES ewolucji martenzytu indukowanego odkształceniowo w stali drukowanej. Model został zwalidowany na podstawie wyników uzyskanych w Laboratorium Badań Materiałów i Konstrukcji (IPPT PAN) w warunkach kriogenicznych.

Kolejnym punktem programu była wizyta w Fachgebiet Hybride Fertigung (FHF) na BTU Cottbus – jednostce specjalizującej się w rozwoju i optymalizacji hybrydowych procesów wytwórczych łączących druk 3D i obróbkę CNC. Zespół FHF prowadzi badania nad nowymi materiałami i procesami, rozwija technologie druku 3D materiałów polikrystalicznych oraz realizuje projekty we współpracy z przemysłem.

Podczas spotkania z prof. Prof. Dr.-Ing. Sebastian Härtel (Kierownik Zakładu Hybrydowych Procesów Wytwarzania BTU) omówiliśmy nasze najnowsze wyniki badań nad wpływem wstępnego odkształcenia w temperaturach kriogenicznych na własności materiałów drukowanych oraz ustaliliśmy kierunki dalszej współpracy. Studenci aktywnie uczestniczyli w dyskusjach, prezentując analizę wpływu zjawisk dysypatywnych na wytrzymałość stali. Na miejscu zaprezentowano nam również Mobile Repair Factory (MORE) – mobilną fabrykę naprawczą opracowaną we współpracy BTU Cottbus-Senftenberg i firmy METROM. System mieści się w standardowym kontenerze transportowym, co umożliwia jego łatwe przemieszczanie, także do odległych zakładów i stref przemysłowych. Wewnątrz zainstalowano hybrydową maszynę obróbczą (np. Metrom PM-800), łączącą technologie przyrostowe (druk 3D metodą DED) i ubytkowe (frezowanie, toczenie).

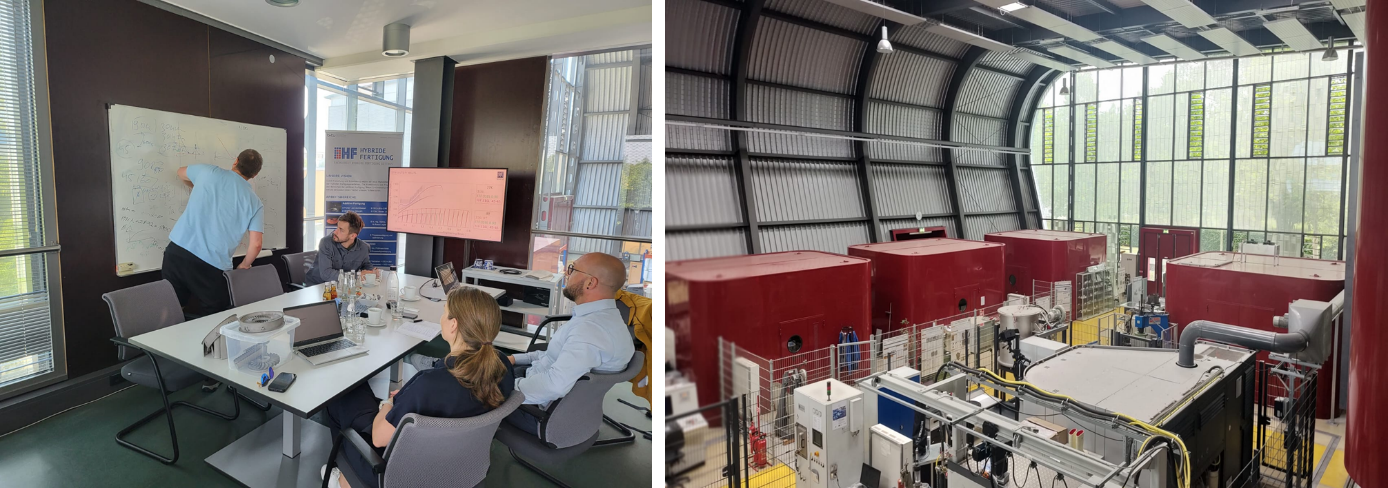

Fig. 4 a) Zaraz wam narysuję indukowaną odkształceniowo przemianę martenzytyczną …potrzebuję tylko kawałka tablicy (Adam Szyszko). Po drugiej stronie: Hubert Nejman, Daniela Schob oraz Sebastian Härtel (Kierownik Zakładu Hybrydowych Procesów Wytwarzania BTU); b) Do wyboru do koloru… w tym Zakładzie Hybrydowych Procesów Wytwarzania BTU. Drukarki 3D w technologii FFF, SLM, SLS, DED, ect.

Intensywne dni pełne atrakcji wydrukowały w naszej pamięci trwałe i wyjątkowo miłe wspomnienia.

Wyjazd zrealizowano w ramach projektu „Wspólne projekty badawcze pomiędzy Rzeczpospolitą Polską a Republiką Federalną Niemiec”, którego celem jest wspieranie mobilności polsko-niemieckich zespołów badawczych. Wnioski projektowe były składane równolegle przez partnerów niemieckich do DAAD oraz przez partnerów polskich do NAWA.

Link do opisu projektu:

https://www.ippt.pan.pl/aktualnosci/wspolpraca-polsko-niemiecka